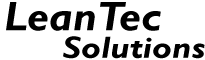

Wertstromanalyse / Value Stream Mapping

Die Wertstromanalyse ist ein Werkzeug, mit dem der Wertstrom eines Produktes oder einer Produktfamilie als Prozess visuell dargestellt wird. Durch standardisierte Symbole wird der Material- und Informationsfluss beschrieben. Außerdem werden für den Prozess wichtige Kennzahlen ermittelt. Nachdem der Istzustand verstanden und dokumentiert worden ist, beginnt man mit der Planung des verbesserten Sollzustandes. Dieser bietet die Grundlage für einen Umsetzungsplan.

Istzustand Beispiel:

Hinweis: Interaktive Erläuterungen/Tooltips lassen sich durch Mauszeigerbewegungen einblenden!

• Die wichtigsten Kennzahlen sind die Kundenanforderungen!

• Visualisierung: Materialfluss [schwarz] Informationsfluss [blau]

• Der Prozess bindet einen Materialverbrauch von 6 Wochen!

• Die Wertschöpfungzeit beträgt keine 1,5 Minuten!!!

• Potenzial Werkzeugwechselzeit!

• Potenzial OEE [Overall Equipment Effectiveness] Optimierung!

• Potenzial FTQ [First Time Quality]!

• Potenzial Überstundenreduzierung!

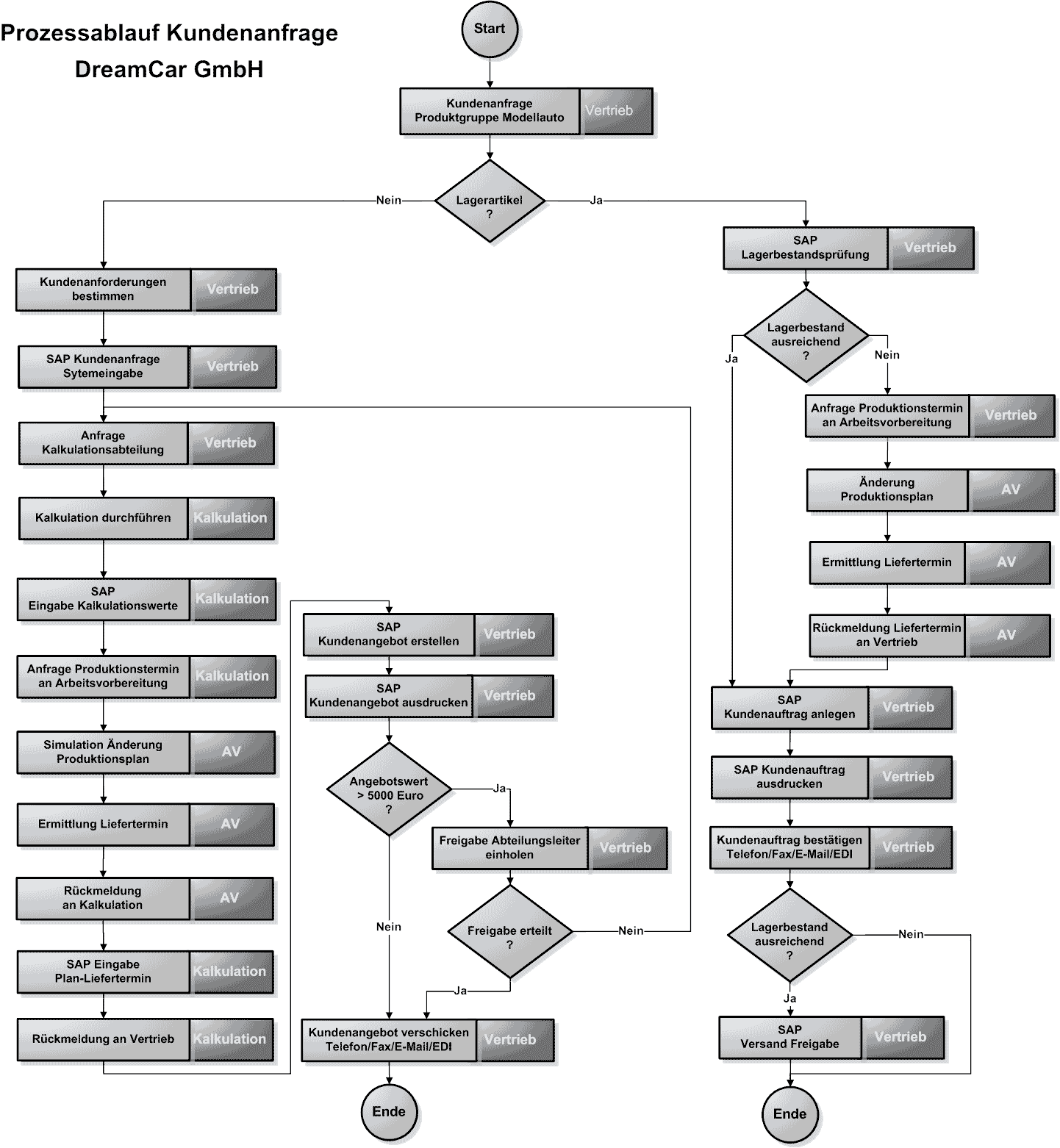

Standardisierung / Prozess Mapping

Die Standardisierung ist eines der wichtigsten Lean Werkzeuge zur Verbesserung von Prozessen und Abläufen. Erst wenn die Prozessabläufe von allen beteiligten Mitarbeitern verstanden und immer gleich ausgeführt werden, lassen sich gleiche Ergebnisse erzielen. Dazu wird zunächst vor Ort der Istzustand dokumentiert. Die Mitarbeiter werden voll einbezogen und legen den Standard fest. Danach werden alle Mitarbeiter geschult und der Standard wird eingeführt. Erste Verbesserungen fließen ein. Es wird immer nach dem Kundennutzen gefragt. Prozessschritte ohne Kundennutzen bieten sich an, eliminiert zu werden. In mehreren Iterationsschleifen werden so nachhaltig Prozesse verbessert und stabilisiert.

Istzustand Beispiel:

Hinweis: Interaktive Erläuterungen/Tooltips lassen sich durch Mauszeigerbewegungen einblenden!

• Potenzial durch standardisierte Informationsbeschaffung!

• Potenzial Arbeiten in Teams!

• Potenzial durch standardisierte Kalkulation!

• Potenzial durch Echtzeit-Abfrage Produktionsauslastung!

• Potenzial unnötige Prozessschritte!

• Potenzial Lagerbestandsoptimierung!

Wird fortgesetzt!