Lean PC&L (Lean Produktionssteuerung und Logistik)

Strategie Lagerbestandsführung

Jede Firma, die ihre Kunden aus dem Lager bedient, kennt die Situation: Normalerweise lagernde Artikel sind ausgegangen, der Kunde wird vertröstet und in aller Eile werden die entsprechenden Teile mit entsprechendem Aufwand nachproduziert. In gut durchdachte Produktionspläne werden "Schnellschüsse" eingebaut. Statt einem geplanten Produktionsfluss wird wild agiert. Die Mitarbeiter werden stark belastet und die Kosten steigen...Schuld daran sind "ungewöhnlich hohe Kundenbestellungen" oder die Vielzahl der verschiedenen Artikel ist einfach nicht zu händeln ("Da geht schon mal was durch!"). Als Reaktion wird das Lager vollgepumpt, über eine Erweiterung wird nachgedacht. Produktionskapazität wird verschwendet, Kosten steigen.

Aber die Situation bessert sich nicht (im Gegenteil?)!

Hier eine in der Praxis erfolgreich umgesetzte Strategie zur optimierten Lagerbestandsführung:

- A Artikel haben hohen wertmäßigem Anteil, aber geringen mengenmäßigem Anteil.

- B Artikel haben einen geringen Wert und mittleren mengenmäßigen Anteil.

- C Artikel haben einen niedrigen Wert, aber den größten mengenmäßigen Anteil.

- X Artikel werden konstant nachgefragt. Der Absatz lässt sich daher gut planen.

- Y Artikel haben stärkere Schwankungen. Ursachen können z.B. saisonbedingt sein oder es ist z.B. ein Auslaufartikel.

- Z Artikel haben einen völlig unregelmäßigen Absatz. Sie sind daher kaum/nicht planbar.

Hinweis: Interaktive Erläuterungen/Tooltips lassen sich durch Mauszeigerbewegungen einblenden!

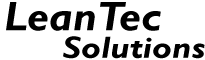

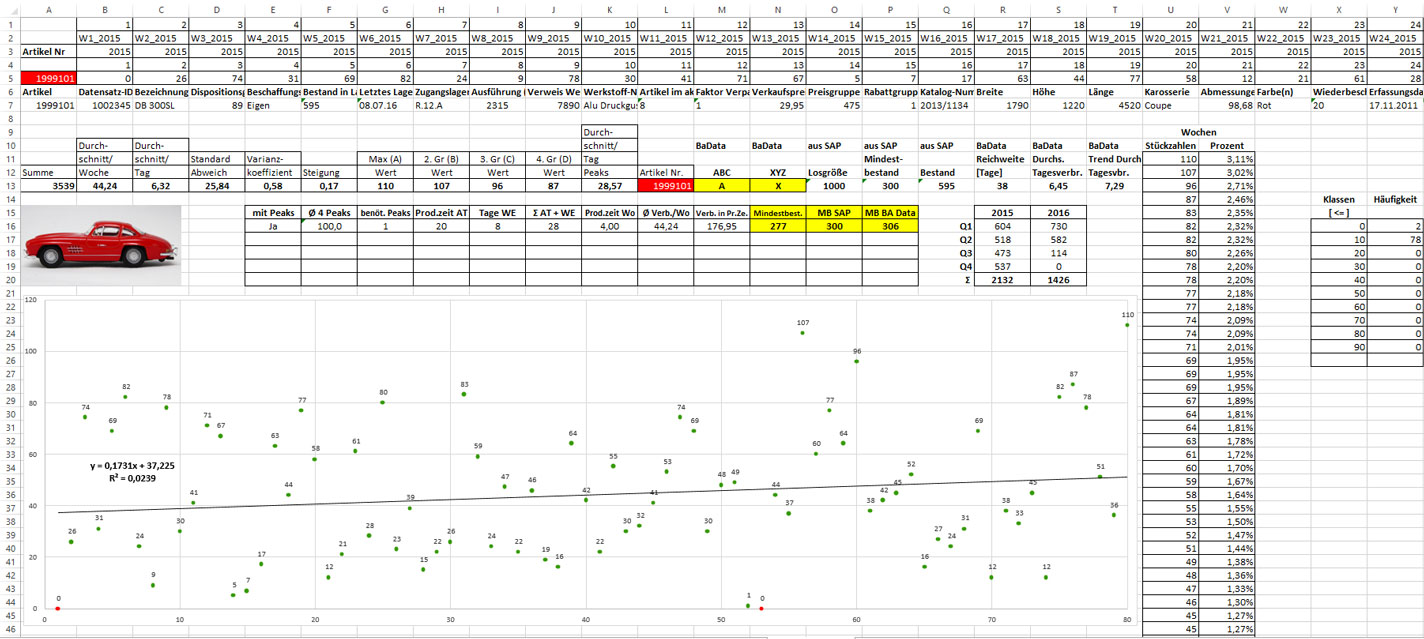

Typischer CZ Artikel:

Hinweis: Interaktive Erläuterungen/Tooltips lassen sich durch Mauszeigerbewegungen einblenden!

Entwicklung eines Plans für jeden Artikel:

- ABC/XYZ-Klassifizierung

- Identifizieren von Artikeln, die mindestens ein/zwei Jahre nicht verkauft wurden

- Verschrottung oder Abverkauf dieser obsoleten Artikel

- Verbesserung des Materialflusses durch Nutzung dieser frei gewordenen Lagerflächen

- Optimierte Anordnung der Artikel: High Runner bekommen die besten Lagerplätze

- Verbesserung der Ergonomie und Visualisierung

- FIFO (ältester Bestand wird zuerst verbraucht) muss organisiert werden

- Optimierte Lagerung/Präsentation der Artikel zur schnellen Bestandskontrolle

- Kennzahlenermittlung ABC/XYZ Werte und Mengen

- Kennzahlenermittlung Lagerunterdeckung und Ursachenermittlung

- Im ersten Schritt sollte der Lagerbestandswert nahezu konstant gehalten werden

- Verschiebung des Lagerbestandswertes von CZ nach AX Artikeln

- Optimierte Bestandskontrolle: X Artikel werden öfter gezählt/kontrolliert

- ...

Strategie Produktionssteuerung/Produktionsplanung

Die Aufgabenstellung ist eigentlich klar:

- Bei Sonderartikeln müssen die dem Kunden zugesagten Termine und Mengen eingehalten werden

- Bei Lagerartikeln muss dafür gesorgt werden, dass immer ein Teil mehr am Lager liegt, als der Kunde zukünftig abrufen wird.

Ein Teil mehr: damit man ruhig schlafen kann...

Hier eine in der Praxis erfolgreich umgesetzte Strategie zur optimierten Produktionsplanung:

Ausgangssituation:

Disponenten planen für jeden einzelnen Artikel den Mindestbestand und die Lößgröße und tragen diese Werte in ein ERP-System ein. Die Daten, die hierfür zur Verfügung stehen, sind die Quartalsverkäufe der letzten beiden Jahre. Bei manchen Systemen gibt es auch wahlweise Monatsbetrachtungen. Für Detailbetrachtung lassen sich meistens auch Listen mit allen Verkäufen (Datum und Mengen) anzeigen. Wenn der Mindestbestand unterschritten wird, macht das ERP-System Betriebsauftragsvorschläge mit der vorher parametrisierten Menge.

Daraufhin löst der betreffende Produktionsplaner den Betriebsauftrag laut des Vorschlages aus und justiert den Mindestbestand und die Losgröße anhand der zwischenzeitlichen Verkäufe. Die Zeit zwischen den beiden manuellen Überprüfungen ist rein zufällig. Artikel verkaufen sich besser, schlechter oder gar nicht mehr. Trends und äußere Einflüsse finden keine Beachtung. Beschränkte Produktionskapazitäten, optimierte Produktionsreihenfolgen oder gut zusammen produzierbare Artikel können nicht abgebildet werden.

Hier setzt das Excel-basierende Planungstool an:

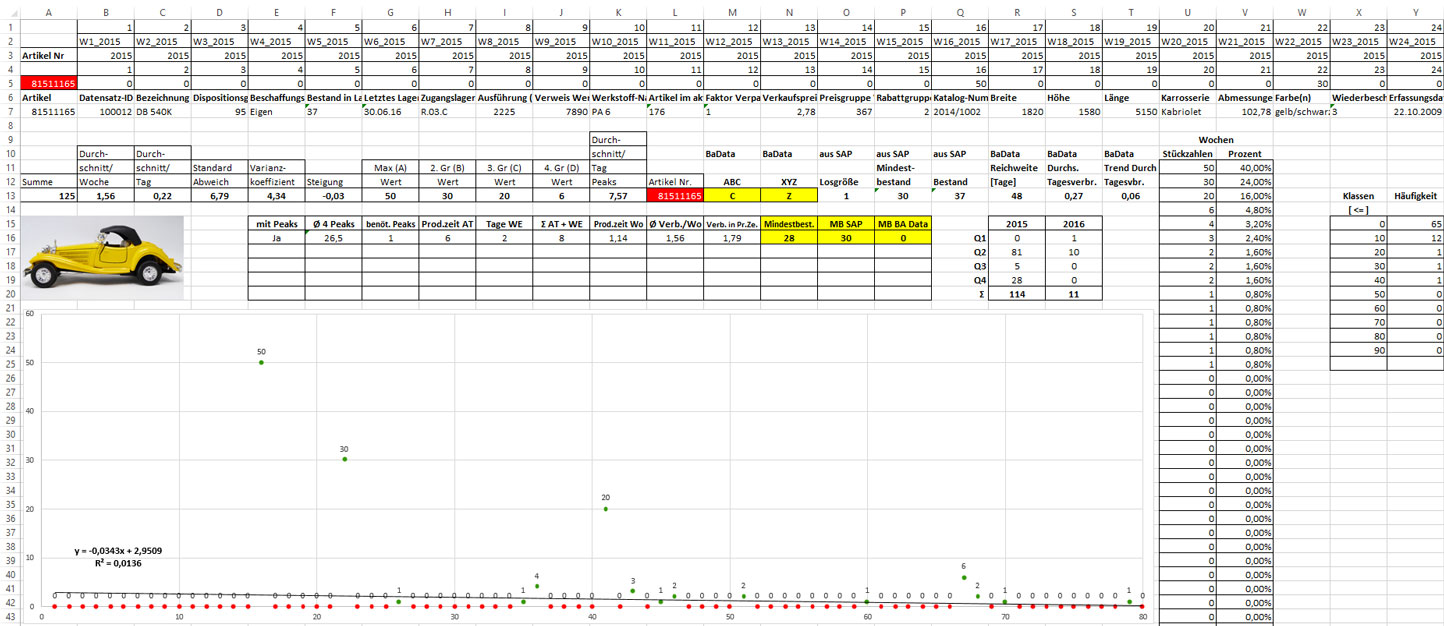

Schematischer Aufbau Datenfluss

Der Download der Daten kann teilautomatisiert über Kopieren und Einfügen oder voll automatisch im Hintergrund erfolgen. Das System arbeitet immer mit Echtzeit-Daten. Durch die Aufteilung in Artikel-/Ausführungsgruppen und deren Parametrisierung lassen sich individuelle Berechnungen und damit beste Ergebnisse erreichen. Zum Schluss werden die optimierten Betriebsaufträge per Tastendruck oder voll automatisch ins ERP-System hochgeladen und ausgelöst.

Vorteile

- Echtzeitsystem: Jeder einzelne Artikelverkauf wird berücksichtigt und beeinflusst damit die Gesamtsituation

- Die statischen Parameter Mindeststückzahl und Losgröße in Standard ERP-Systemen haben keinen Einfluss mehr

- Durch Parameteränderung lassen sich Lagerbestände individuell steuern.

Zum Beispiel bei der Vorbereitung von Urlaubszeit/Betriebsferien oder der Jahresinventur. - Durch Parameteränderung lässt sich das Auslösen von Betriebsaufträgen steuern.

Zum Beispiel zum Nivellieren der Produktionsauslastung: Bei hoher Auslastung durch Sonderaufträge werden die Betriebs-/Lageraufträge gedrosselt und umgekehrt. - Die Qualität des Lagerbestandes wird erhöht: Der Bestand von schwer planbaren CZ Artikeln wird reduziert und der Bestand von AX Artikeln, die sich glänzend verkaufen, wird erhöht. Durch geschickte Parametrisierung der ABC/XYZ-Klassifizierung lassen sich die Lieferfähigkeit signifikant erhöhen und die Gefahr von obsoleten Artikeln stark verringern.

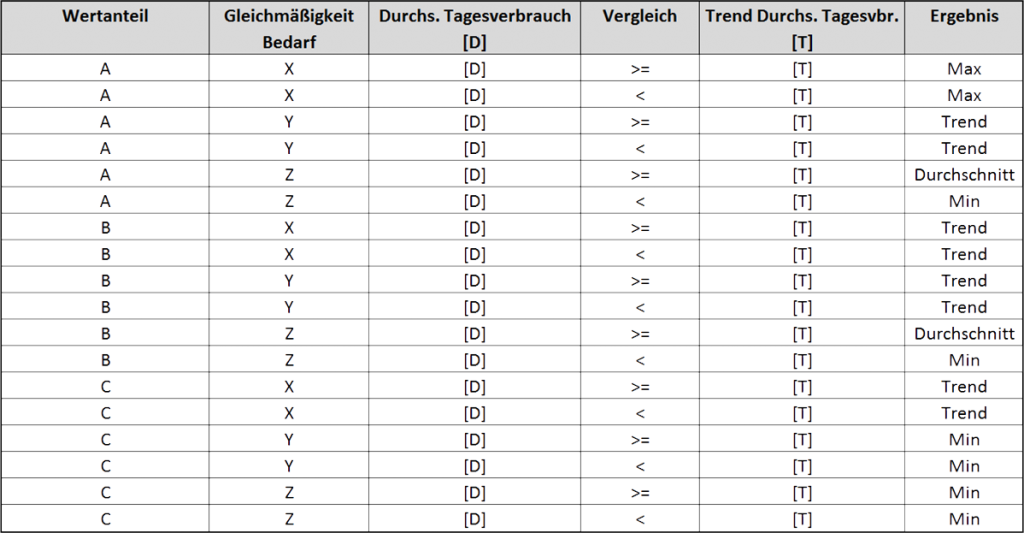

Beispiel Rechenregel Durchschnitt / Trend Einfluss bei Reichweitenberechnung

In diesem Beispiel wird der durchschnittliche Tagesverbrauch der letzten 24 Monate und als Trend der durchschnittliche Tagesverbrauch der letzten 6 Monate errechnet. Die in dieser Tabelle eingetragenen und veränderbaren Parameter der Spalte Ergebnis bestimmen die weitere Reichweitenberechnung.

Beispiele: Egal ob der Durchschnittswert oder der Trendwert bei AX Artikeln größer ist, wird immer mit dem Maximum dieser beiden Werte weiter gerechnet. Bei AY Artikeln wird immer mit dem Trendwert gerechnet. Wenn bei BZ Artikeln der Durchschnittswert größer ist, wird mit dem Durchschnittswert weiter gerechnet, sonst mit dem Minimum von Durchschnitts- und Trendwert.

- Die Produktionsreihenfolge wird optimiert.

Im oberen Teil der Simulation wird der Istzustand der Auftragsabarbeitung bestehender Produktionsanlagen verdeutlicht. In diesem Beispiel zweischichtige 5 Tage Produktionsbelegung. Aufträge werden in der Reihenfolge ihres Auftragseingangs abgearbeitet. Es entstehen zufällige Produktionsreihenfolgen mit dem entsprechend hohen Rüstaufwand. Im Gegensatz zum Product-Wheel-Verfahren im unteren Teil. Hier werden die Aufträge sequentiell in der optimalen Rüstreihenfolge abgearbeitet. Die runden Objekte mit den Auftragsnummern im Trichter oben links symbolisieren die verschiedenen Aufträge. Gleiche Farben bedeuten gleiche Rüststände:

Bei dieser Konstellation ergibt sich eine Produktionskapazitätserhöhung von drei Schichten pro Woche!

Wird fortgesetzt!

V 1110916